Стратегия планирования потребности в материалах (MRP) представляет собой систему организации и контроля процессов производства, нацеленную на оптимизацию использования ресурсов компании. MRP является ключевым инструментом для предприятий в различных отраслях, позволяя им эффективно управлять запасами, минимизировать затраты и обеспечивать своевременное выполнение заказов. Эта стратегия базируется на тщательном анализе потребностей в материалах, прогнозировании спроса и определении оптимальных сроков и объемов закупок или производства.

В этой статье мы рассмотрим особенности MRP, историю ее появления, назначение, а также сравним этот метод планирования с другими.

Определение MRP

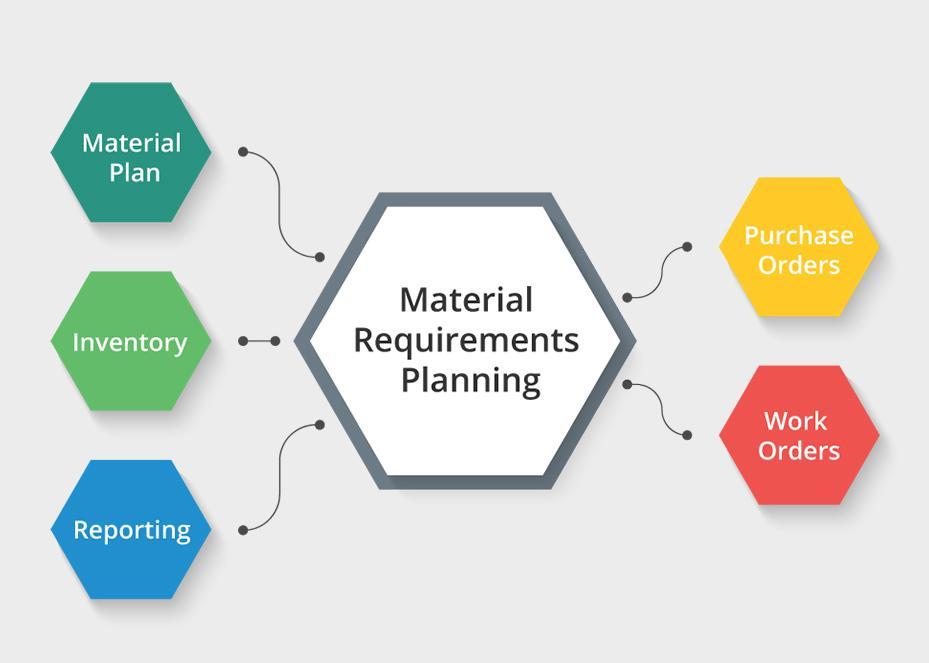

MRP (Material Requirements Planning) – это система, спроектированная для оптимизации процесса промышленного производства. Её основная цель – точно определить необходимые материалы, оценить их количество, определить моменты, когда они потребуются для соответствия производственному графику, а также эффективно управлять сроками поставок.

В сущности, MRP выступает в роли надежного калькулятора, который помогает определить, сколько и каких материалов и компонентов требуется для успешного завершения производственного цикла.

Эта система обладает несколькими ключевыми чертами:

- Точность и контроль. MRP требует высокой точности и постоянного контроля данных. Даже небольшая ошибка в планировании может привести к серьезным убыткам, таким как простои оборудования, перегрузка складов или потеря клиентов из-за недостаточного запаса материалов.

- Компьютеризация. В эпоху до цифровизации процесс планирования требовал большого количества специалистов, затративших много времени на получение приблизительных прогнозов. Однако с появлением компьютеров и развитием MRP-систем этот процесс стал более эффективным и автоматизированным.

- Оптимизация ресурсов. MRP использует разнообразные данные, включая информацию о структуре продукции, технологических процессах, календарных планах, запасах на складе и контрактах с поставщиками, для расчета оптимального количества и времени закупок.

- Управление спросом. Система учитывает как независимый спрос, основанный на прогнозах и планах реализации, так и зависимый спрос, связанный с потребностью в материалах для производства готовой продукции.

- Оптимизация производственного процесса. MRP позволяет не только планировать закупки, но и управлять производством, помогая сократить издержки и повысить эффективность процесса.

- Непрерывность производства. Одним из ключевых принципов MRP является обеспечение непрерывности производства, минимизируя риски простоев и недостатка материалов.

Несмотря на свою эффективность, MRP имеет и недостатки, включая значительные запасы незавершенного производства при использовании толкающей модели управления материальными потоками. Однако несомненно, MRP остается одним из важнейших инструментов для оптимизации производственных процессов и управления цепочками поставок в современных предприятиях.

История появления и эволюции MRP-систем

История появления и эволюции систем MRP (Material Requirements Planning) началась в середине прошлого века, когда производственным компаниям стало необходимо эффективно определять свои потребности в комплектующих изделиях, сырье и материалах, учитывая рыночный спрос. Первые системы MRP появились в 1960-х годах и быстро завоевали признание, поскольку помогали компаниям более точно планировать закупки, управлять графиками поставок и оптимизировать производственные процессы.

Однако с развитием производства стало ясно, что концепция планирования потребностей в материалах недостаточно учитывает ограниченность производственных ресурсов. В результате появилась новая версия систем – MRP II, которая включала в себя планирование всех производственных ресурсов, включая мощности, финансовые и трудовые ресурсы.

С течением времени и с развитием технологий, современные системы MRP стали гораздо более сложными и многофункциональными. Они играют ключевую роль в эффективности производства в современной бизнес-среде, обеспечивая компаниям возможность удовлетворять потребности клиентов, управлять запасами, координировать цепочки поставок, снижать затраты и реагировать на рыночные изменения.

В результате, современные MRP-системы стали неотъемлемой частью операционной деятельности компаний различного масштаба и отраслей, обеспечивая им конкурентные преимущества в быстро меняющемся мире бизнеса.

Цели и задачи MRP-систем

Системы MRP (Material Requirements Planning) направлены на обеспечение необходимого объема материалов и комплектующих в течение планового периода для производства продукции в запланированные сроки.

В их задачи входят несколько ключевых аспектов:

- Согласование действий. Одной из главных задач MRP-систем является обеспечение согласованности действий между службой обеспечения, производством и отделом продаж. Это важно для эффективного планирования и координации производственных процессов.

- Создание страхового запаса. MRP помогает создать определенный запас материалов, который предотвратит возможные простои в производстве из-за нехватки необходимых ресурсов. Это позволяет обеспечить непрерывность производственного процесса.

- Сокращение складских запасов. Системы MRP позволяют оптимизировать уровень складских запасов, учитывая реальную потребность в материалах. Это достигается путем точного определения потребностей и учета уже имеющихся запасов.

- Обеспечение планов. MRP предоставляет ключевым подразделениям компании необходимые планы, графики и расписания для успешной реализации производственных задач. Это помогает координировать действия различных отделов и обеспечивает эффективное выполнение производственных планов.

Сущность работы MRP

Сущность работы MRP (планирования потребностей в материалах) заключается в тщательном анализе и планировании всех процессов производства. Это тесно интегрированная система, которая учитывает все аспекты предприятия, начиная от определения необходимых продуктов и оценки спроса, и заканчивая планированием материальных запасов и расписанием производства.

MRP осуществляет ряд ключевых этапов:

- Определение продуктов. Система разрабатывает спецификации для всех продуктов, определяя их структуру и компоненты.

- Оценка спроса. MRP рассчитывает необходимое количество продукции для удовлетворения спроса, исходя из заказов клиентов и прогнозов продаж.

- Планирование материальных запасов. На основе спецификаций и данных о спросе система определяет, какие материалы и компоненты нужно произвести или закупить, а также оптимальные сроки для этого.

Суть работы MRP заключается в использовании готовых данных о плане производства, спецификациях продуктов и состоянии запасов для проведения расчетов и создания детальных планов производства и закупок. Это помогает компаниям эффективно управлять своими ресурсами и обеспечивать своевременное выполнение заказов.

Особенности планирования мощностей в MRP

В традиционном планировании MRP системы фокусируются на расчете потребности в материалах для производства, игнорируя при этом ограничения производственных мощностей. Однако некоторые компании сталкиваются с ограничениями в производственных мощностях, которые ограничивают их способность выполнять производственные задачи. Для учета этих ограничений в разработке производственного графика используется модель «ограниченных мощностей».

Такие ограничения мощностей могут включать в себя доступные производственные ресурсы, такие как оборудование, инструменты или квалифицированные сотрудники. При использовании традиционных MRP-систем необходимо сравнивать план материалов с доступными мощностями с помощью дополнительных инструментов планирования мощностей. Этот процесс является пошаговым и может занимать много времени.

Хотя традиционное планирование MRP представляет собой значимый шаг в области планирования производства, расширенные системы планирования (APS) предоставляют возможность учета как материальных ресурсов, так и производственных мощностей. Это позволяет разрабатывать планы, которые учитывают все существующие ограничения, что делает процесс планирования более эффективным и управляемым.

Сравнение MRP, ERP и APS

Сравнить MRP, ERP и APS можно, основываясь на различных функциях и возможностях каждой системы, а также их способности управлять всеми аспектами бизнеса от закупки материалов до производства и доставки продукции клиентам.

MRP, или система планирования потребностей в материалах, фокусируется на анализе заказов, производственных процессов и резервов, чтобы определить, сколько материалов необходимо закупить. Она проста в использовании и доступна по цене, но она не обладает возможностями оптимизации производства и не подходит для сложных цепочек поставок.

ERP, или система управления ресурсами предприятия, является комплексной системой, которая управляет всеми аспектами бизнеса, включая материальные ресурсы, финансы, кадры и продажи. Она помогает связать все бизнес-процессы, анализирует эффективность и предлагает улучшения. Однако ERP более дорога и сложна внедряема по сравнению с MRP.

APS, или система расширенного планирования и оптимизации, является наиболее мощной системой. Она не только планирует, но и ищет лучшие решения для оптимизации производства, сокращения простоев и улучшения поставок. APS использует сложные алгоритмы и моделирование для нахождения оптимальных решений. Однако APS является самой дорогостоящей и сложной системой среди трех.

В сравнении между MRP, ERP и APS, системы APS предоставляют ряд преимуществ по сравнению с MRP:

- Высокий уровень детализации планирования, включая учет деталей оборудования, технологических маршрутов и компетенции сотрудников.

- Синхронное планирование с учетом ограниченных производственных мощностей, что уменьшает необходимость в постоянных корректировках.

- Прозрачность процессов и возможность быстрой коррекции графиков при выявлении узких мест.

- Возможность оптимизации производства с использованием оптимизационных алгоритмов.

- Возможность моделирования различных сценариев для выбора оптимального варианта.

- Гибкость в корректировке планов и графиков в зависимости от изменяющейся ситуации.

В контексте вышеупомянутых преимуществ систем APS, стоит подчеркнуть, что система MRP, несмотря на свои ограничения, остается важным инструментом для многих компаний. Ее простота в использовании и доступность по цене делают ее привлекательным выбором для организаций, особенно в контексте управления потребностями в материалах и компонентов.

В сферах, где нет необходимости в более сложной и дорогостоящей системе, MRP остается надежным решением для эффективного управления производственными процессами.

Выводы

В конечном счете, стратегия планирования потребности в материалах (MRP) играет важную роль в обеспечении эффективной работы предприятия. Она позволяет компаниям оптимизировать использование ресурсов, минимизировать издержки и повышать общую производительность. Благодаря MRP предприятия могут точно определять потребности в материалах, планировать закупки и производство с учетом реального спроса, что способствует сокращению времени и затрат на производственные процессы.

Кроме того, MRP обеспечивает прозрачность и контроль над запасами, что позволяет компаниям точно управлять своими ресурсами и избегать ненужных излишков или недостатков. Это снижает риск потерь из-за утери или устаревания товаров, а также помогает оптимизировать складские запасы, освобождая капитал для других инвестиций.

Наконец, MRP способствует повышению общей конкурентоспособности предприятия, обеспечивая более гибкое реагирование на изменения внешней среды и спроса. Благодаря своей систематичности и аналитическому подходу, MRP помогает компаниям создавать устойчивые процессы производства и снабжения, что является важным фактором для успешной деятельности в современном бизнесе.